Mock-up di stampa 3D per risolvere i problemi con il posizionamento delle apparecchiature nelle fabbriche

Sommario

- ABLAB3D è uno studio freelance di Ingegneria e Consulenza Aziendale che si occupa principalmente di Progettazione e Consulenza per il settore industriale

- Alfonso Buonora, designer che lavora per ABLAB3D, utilizza la stampante 3D Zortrax M200 per realizzare modelli dettagliati di impianti industriali per i suoi clienti, aiutandoli a stabilire il layout più efficace delle linee di produzione

- Per il suo ultimo progetto, commissionato da un produttore italiano di conserve, ha utilizzato materiali come Z-ABS, Z-HIPS, Z-ULTRAT e Z-PLA PRO

Alfonso Buonora è un progettista meccanico con 15 anni di esperienza nel lavoro per ABLAB3D, uno studio di Progettazione e Consulenza. Collabora con varie industrie aiutandole a ideare il layout più efficiente delle linee di produzione all’interno delle loro fabbriche. Per fare ciò, progetta e costruisce modelli di interi impianti industriali e delle singole macchine che li compongono. Sia per la prototipazione che per la produzione, ABLAB3D sfrutta Zortrax M200. Ecco i motivi per utilizzare la stampa 3D nell’ingegneria meccanica e il processo passo dopo passo di sviluppo di un mock-up per l’industria alimentare, commissionato ad Alfonso da un produttore italiano di conserve. Ecco come appare il progetto target:

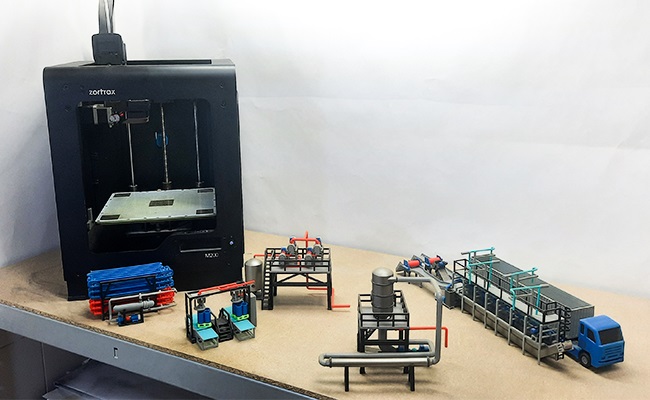

L’immagine mostra il modello di impianto stampato in 3D per il produttore alimentare italiano di ABLAB3D.

Presentazione della stampa 3D a uno studio di progettazione: alla ricerca di una stampante 3D perfetta per la prototipazione rapida

ABLAB3D ha introdotto soluzioni di produzione additiva nella propria attività nel 2016. L’idea di acquistare una prima stampante 3D è nata dall’esigenza di ottenere modelli in scala realistici che consentissero al progettista di mostrare ai propri clienti un layout completo dell’impianto. Aveva bisogno di essere in grado di simulare, analizzare e calibrare le varie posizioni delle singole macchine con i clienti in un modo più diretto e intuitivo rispetto alla semplice progettazione CAD. Dopo aver testato le sue prime stampanti 3D (sia economiche che più avanzate), sapeva che questa tecnologia era adatta ai suoi scopi. Doveva comunque trovare una stampante che eliminasse i problemi che incontrava ripetutamente, come ad esempio l’elevato numero di stampe non riuscite o un lungo processo di identificazione dei parametri di stampa corretti. Una ricerca di mercato per una stampante 3D più affidabile e precisa ha portato Alfonso a Zortrax.

Nella fotografia c’è una stampante 3D Zortrax M200 utilizzata da ABLAB3D, accompagnata dai modelli 3D stampati da Alfonso Buonora per il suo progetto di mock-up

Da questo momento in poi, la stampa 3D è diventata parte integrante del suo lavoro. “Utilizzo la stampa 3D per la creazione di modelli in scala a scopo dimostrativo: allestimenti all’interno di aziende, fiere o convegni. Sviluppo i progetti anche per scopi didattici e modelli funzionali. Inoltre, la stampante 3D desktop Zortrax è ottima per la prototipazione rapida in scala 1:1″, afferma Alfonso Buonora. Uno degli ultimi progetti di ABLAB3D è un mock-up realizzato per un produttore alimentare italiano che ha dovuto realizzare un nuovo stabilimento produttivo. Ecco le fasi di sviluppo di questo progetto.

In che modo la stampa 3D aiuta a sbarazzarsi dei problemi con il posizionamento delle apparecchiature nelle fabbriche: creazione di mock-up

In primo luogo, il progettista analizza i disegni e i rendering fornitogli da un architetto. Su questa base decide, tra l’altro, la giusta scala e le dimensioni dei modelli. Dopo aver concordato questo, passa alla modellazione CAD in scala 1:100. In questo passaggio, è importante considerare le dimensioni minime e lo spessore dello strato che possono essere stampati in 3D. Una volta impostati questi parametri, Alfonso procede alla stampa 3D di tutti i modelli che ha modellato in software CAD.

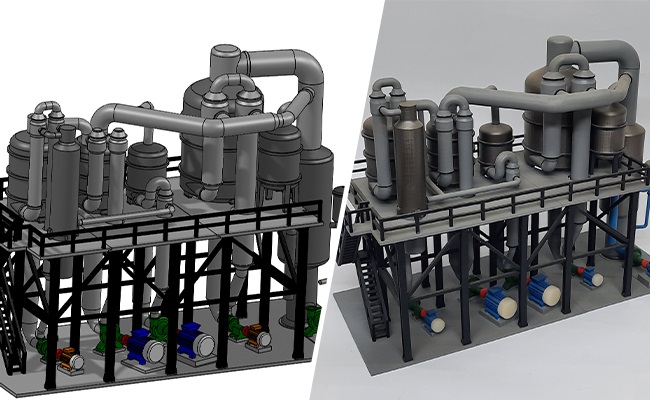

Il grafico mostra un rendering di uno dei modelli per il mock-up (a sinistra) e la stampa 3D del target (a destra).

ABLAB3D utilizza l’ampia gamma di filamenti Zortrax per la stampa 3D. Nel caso dell’ultimo progetto, ha utilizzato Z-ABS per tutti i sistemi e le macchine. Z-HIPS, Z-ULTRAT e Z- PLA PRO sono stati utilizzati per le stampe più grandi, come edifici, tettoie, cancelli e tutte le aree in muratura all’interno del modello dell’impianto. Per quanto riguarda i parametri di stampa nel software Z-SUITE, tutte le parti più piccole che richiedevano un livello di dettaglio elevato sono state stampate con un’altezza dello strato di 0,09 mm, mentre le parti più grandi hanno funzionato bene con un’altezza dello strato di 0,19 mm. Il riempimento è stato sempre lasciato intorno al 20-30%, con la qualità impostata su Alta, fatta eccezione per le parti che hanno dovuto subire post-lavorazione e verniciatura.

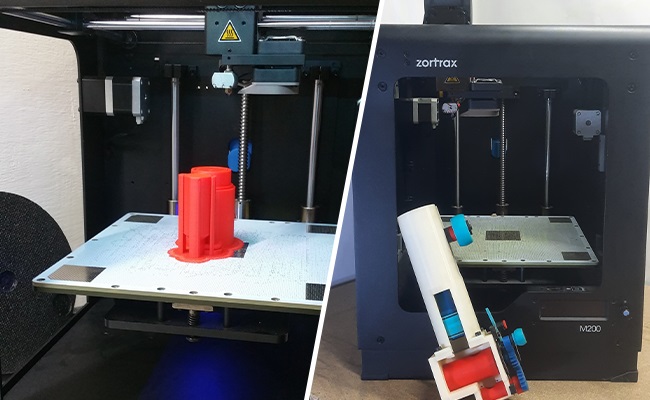

A sinistra puoi vedere il modello sulla piattaforma, subito dopo il processo di stampa 3D, mentre a destra, un pezzo assemblato per il mock-up

Le varie parti che compongono un unico pezzo sono state progettate con incastri per essere facilmente assemblate e incollate. La maggior parte dei pezzi che compongono il mock-up finale sono stati stampati in 3D in più parti che sono state poi incollate insieme. A tale scopo Alfonso ha utilizzato una resina epossidica per le parti più grandi che sono state sottoposte a forze maggiori e colla cianoacrilica per tutte le parti più piccole.

Quando si tratta di post-elaborazione delle stampe 3D, alcune di esse sono state sottoposte a vapori di acetone per levigare i modelli e dare loro l’effetto desiderato e brillante. Le parti che Alfonso intendeva dipingere, furono levigate con carta vetrata di grana diversa, a partire da 180-220 e passando a quelle a grana fine. Alcune singole parti sono state inoltre stuccate con stucco bicomponente e levigate fino ad ottenere una superficie pronta per la verniciatura. Infine, Alfonso ha spruzzato i modelli con i colori scelti e li ha coperti con uno strato trasparente di protezione.

Il modello di un mock-up che mostra il parcheggio nell’area dell’impianto con i modelli stampati in 3D assemblati.

“Zortrax M200 è un’ottima macchina che mi permette di ottenere risultati eccezionali e, soprattutto, è davvero facile da usare. Grazie al fatto di averlo nella mia officina, sono in grado di portare a termine il lavoro nonostante il mio lavoro da solo”, conclude Alfonso Buonora.

Ulteriori informazioni su Zortrax M200 Plus, un equivalente attualmente disponibile della stampante 3D utilizzata da ABLAB3D.